采用RFID技术实现电镀生产线上关键工序的数据采集,并与自动化输送系统高效配合,克服了现在系统中存在的问题,提高了电镀生产线数据采集的可靠性和准确性,极大提高了生产效率,降低了产品不合格率。

一、方案简介

电镀生产线上工人必须通过眼睛观察挂具及零部件的种类等信息来手动设置电镀工艺流程中所使用设备的工作参数,以保证要进行加工零部件的工艺参数准确无误,人工设置不仅会影响产线的生产效率,而且极其容易出错;挂具在电镀工艺中使用的寿命是有限的,在整个使用过程中可能需要多次维修,累积到一定程度后需要对挂具进行报废处理,否则会导致零部件电镀工艺缺陷。

由于电镀生产环境中存在大量粉尘、高温高湿、腐蚀及可见度极差的实际情况,使得条形码自动识别技术无法适用。RFID技术相对于条形码、二维码技术而言拥有许多优点,如识别距离较远、识别时不需要标签视觉可见、能够在恶劣环境中使用、内容可以更新、可识别高速运动物品、信息量大、不容易仿制等。因此,采用低频RFID技术实现电镀生产线上关键工序的数据采集,并与自动化输送系统高效配合,克服了现在系统中存在的问题,提高了电镀生产线数据采集的可靠性和准确性,极大提高了生产效率,降低了产品不合格率。

二、关键流程

1、标签初始化及挂具贴标:每种零部件只能挂在一种挂具上(挂具对零件种类是一对一的关系),系统将耐高温的RFID电子标签卡号(即挂具的唯一编码)与所上挂的零部件信息做绑定关联,然后将RFID标签通过螺钉或铆钉固定到挂具上边沿进行标识;

2、挂具标签识别:工人将零部件上挂具时,RFID读写器自动识别进入喷涂工艺的所有挂具信息,系统自行统计挂具的使用次数并提示维修、报废等信息,同时将识别零部件的种类和工艺信息传给相关工艺设备确保正确工作。

三、设备配置

1、根据现场环境要求,配置我司高防护、集成化、高性能的工业级读卡器JY-L8820

技术参数

应用领域:

车间生产线

通过在产品或托盘上放置RFID标签,并在生产线各个节点安装RFID读写器设备来了解生产线的详细工作情况,从而提高生产力和资产利用率。

汽车生产线

采用RFID技术对汽车生产线过程进行监控管理,可以加强质量控制与追踪,有效地控制成。

各种传送带

桶装液体传送带等。

生产线自动化管理

实现柔性生产线上的快速精准站点识别。

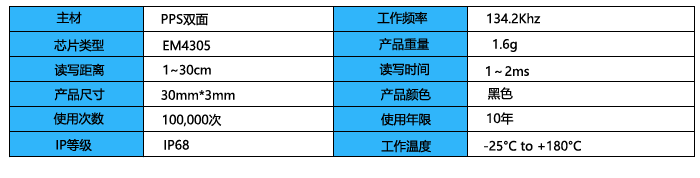

2、电子标签:防水、防震、防潮、耐压、耐高温电子标签JY-T303AE

产品功能:

产品应用:

AGV自动导引小车,实现AGV小车在行驶过程中的站点识别跟定位控制管理。

AGV自动送料车,实现送料车上料、下料站点的自动停靠和关键站点的自动识别。

AGV送餐机器人,能满足送餐机器人对站点精准识别的要求,实现送餐机器人的准确停靠和配送。

其他AGV应用,实现AGV巡检机器人、AGV采摘机器人等在行驶过程中的站点识别和控制管理。

生产线自动化管理,实现柔性生产线上的快速精准站点识别。