采用简单而又准确可靠的方式储存和输送零件。大多数工厂都要求以这种最顺畅、最有效的方式来进行操作。

早在1886年,电气设备的先驱——博世公司就很善于发现新理念。如今,这家跨国企业 2011年的销售总额超过了500亿欧元,拥有员工300,000人,但仍然一如既往地致力于创新。博世公司追求卓越的最佳例证就是其位于希尔德斯海姆的工厂,该工厂的生产和装配流程均采用了英特诺动态仓储解决方案。

英特诺设计了三套动态仓储系统(并非只是存储货物)完美地整合进博世公司的系统。在两个货物进料坡道接受所有待发运的部件,然后用叉车送到直接发货的仓库。该仓库分为两套托盘式动态仓储系统,包括上游的发动机定子生产和最终装配。

博世公司生产部经理Alexander Farnkopf表示:“通过简单的方法管理仓库以及成功施行‘先进先出’的原理,是我们在转向驱动单元中采用英特诺动态仓储系统的两大重要原因。”

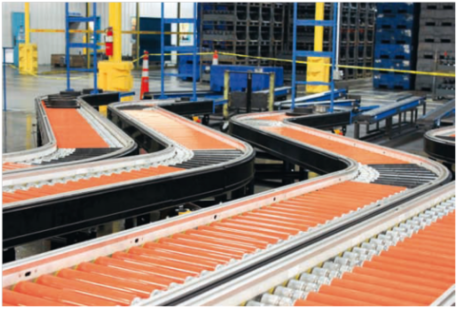

2011年7月,ATTC制造公司位于美国印第安纳州特尔城的工厂安装了英特诺的设备。ATTC制造公司为丰田、日产和其他制造商生产精密制动器、底盘和发动机部件。他们要求英特诺设计出一套解决方案,提高刹车片生产过程的效率,以确保100%按时交付。英特诺提供了量身定制的解决方案:采用具有24V直流驱动模块的即插即用型Intelliveyor,确保在刹车片的质量控制、搬运和分拣过程中具有高可用性、高吞吐量,并保证精确性。ATTC公司的Steve Oeding说道:“Intelliveyor不仅确保了我们公司的操作精度,还保证了员工工作环境的安全,安全对我们来说非常重要。“